Abkantpresse – Wie kann technischer Support geleistet werden, wenn die Maschine ausfällt?

Nov 18, 2025

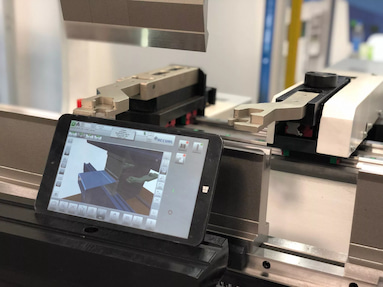

Wenn ein Abkantpresse Biegemaschine Wenn eine Maschine plötzlich ausfällt, bedeutet jede Minute Stillstand Produktionsverzögerungen, steigende Kosten und unzufriedene Kunden. Für viele Hersteller liegt die eigentliche Herausforderung nicht nur im Besitz moderner Anlagen, sondern vor allem in der zuverlässigen technischen Unterstützung bei Problemen. Wie kann ein Lieferant also einen schnellen, professionellen und effektiven Support gewährleisten, der Ihre Abkantpresse mit minimalen Unterbrechungen wieder in Betrieb nimmt? In diesem Artikel beleuchten wir die wichtigsten Schritte, Tools und Servicestandards, die darüber entscheiden, ob ein technisches Team Ihren Betrieb wirklich am Laufen halten kann. Wir bieten Ihnen rund um die Uhr (24/7) technischen Support über mehrere Kanäle für alle Geräte, um sicherzustellen, dass Ihre Probleme umgehend gelöst werden.Spezielle Support-E-Mail-Adresse: info@accurl.com (für nicht dringende Anfragen und zum Senden von Dateien) Schritt 1: ProblemregistrierungNachdem der Kunde über einen beliebigen Kanal Kontakt mit uns aufgenommen hat, bitten wir ihn um folgende Angaben:Maschinenmodell und SeriennummerModell des numerischen Steuerungssystems und SoftwareversionScreenshots/Videos von Alarmcodes oder Fehlermeldungen Schritt 2: Hierarchische AntwortStufe 1: Fernberatung (Lösung von ca. 70 bis 80 % der häufigsten Probleme)Reaktionszeit: Wir versprechen, Ihnen innerhalb von 4 bis 8 Werktagen eine erste Antwort zu geben.Supportmethoden: Hilfestellung bei der Fehlerbehebung kann per Telefon, E-Mail oder WhatsApp erfolgen.Stufe 2: Online-Ferndiagnose (Lösung von ca. 15-20 % der komplexen Probleme)Unterstützungsmethode: Unter der Voraussetzung der Zustimmung des Kunden und der Gewährleistung der Netzwerksicherheit wird eine Fernwartungssoftware wie Sunflower verwendet, um eine direkte Verbindung zum CNC-System der Maschine herzustellen.Vorteile: Sie können Parameter einsehen, Daten sichern und aktualisierte Programme hochladen, als wären Sie direkt vor Ort. Dies ist eine äußerst effiziente und beruhigende Methode für Kunden.Stufe 3: Technischer Vor-Ort-Service (Behebung von ca. 5 % der Hardware- oder schwerwiegenden Fehlfunktionen)Supportmethode: Falls das Problem nicht per Fernwartung behoben werden kann und sich herausstellt, dass es sich um einen Hardwarefehler handelt (z. B. eine Beschädigung des Ölzylinders oder des Servomotors), wird ein Techniker zur Durchführung des Vor-Ort-Services entsandt. II. Detaillierte Erläuterung der einzelnen Unterstützungspläne„Wir bieten umfassenden technischen Support – von der Fernwartung bis zum Vor-Ort-Einsatz –, um Ihre Ausfallzeiten zu minimieren.“Technischer Support per Fernzugriff – Sofortige ReaktionTelefonische/Video-Anleitung: Die Bediener werden angeleitet, grundlegende Prüfungen und Arbeitsgänge durchzuführen, wie z. B. das Zurücksetzen von Alarmen, das Überprüfen von Sicherungen, Sensorpositionen usw. Remote-Desktop-Verbindung: Wie bereits erwähnt, ist dies die wichtigste moderne Supportmethode.Ersatzteile zuerst: Wenn eine Ferndiagnose ergibt, dass ein bestimmtes Modul (z. B. eine Leiterplatte oder ein Encoder) beschädigt ist, können wir umgehend die Lieferung von Ersatzteilen veranlassen und gleichzeitig den Kunden anleiten, wie er diese austauschen kann. Technischer Support vor Ort – ultimative GarantieAnwendbare Szenarien: Schwere mechanische Ausfälle, Kernkomponenten, die ausgepackt und repariert werden müssen, oder komplexe Präzisionskalibrierungen.VersandprozessZur Bestätigung der Ferndiagnose ist Unterstützung vor Ort erforderlich.Bitte fügen Sie den Lebenslauf und die Reiseroute des Ingenieurs bei.Nach der Ankunft der Techniker wurden die Störungen behoben, die Maschinen überprüft und die lokalen Bediener neu geschult. Nach Ablauf der Garantiezeit: Es wird eine Gebühr pro Nutzung oder ein jährlicher Servicevertrag angeboten.Ersatzteilversorgung – der Grundstein der InstandhaltungErsatzteillager: Informieren Sie Ihre Kunden darüber, dass Sie über ausreichende Lagerbestände an gängigen Ersatzteilen (Leiterplatten, Sensoren, Dichtungen usw.) verfügen, um eine schnelle Lieferung zu gewährleisten.Versandart: Je nach Dringlichkeit bieten wir Expressversandoptionen wie DHL, UPS und FedEx International Express an. Die Lieferzeit in die meisten Regionen weltweit beträgt in der Regel 3 bis 5 Tage.Recycling gebrauchter Teile: Für einige Kernkomponenten kann ein „Inzahlungnahme“-Service angeboten werden, um die Kosten für den Kunden zu senken. III. Wie man effektiv mit Kunden kommuniziertUnser Ziel ist es, Ihnen ein Serviceerlebnis zu bieten, das dem lokaler Anbieter in nichts nachsteht, oder sogar schneller ist. Wir verstehen Ihre Bedenken hinsichtlich des Kundendienstes voll und ganz. Aus diesem Grund haben wir ein umfassendes dreistufiges technisches Supportsystem eingerichtet. Stufe 1: Sofortiger Fernsupport: Bei Fragen können Sie uns jederzeit per WhatsApp oder E-Mail kontaktieren. Wir garantieren eine Antwort innerhalb von 4 Stunden und beheben die meisten Software- und Einrichtungsprobleme per Ferndiagnose.Die zweite Ebene: Schnelle Ersatzteilversorgung: Unser Lager hält stets alle gängigen Ersatzteile vorrätig. Sobald der Bedarf an einem Ersatzteil bestätigt ist, versenden wir es innerhalb von 24 Stunden per internationalem Expressversand und stellen eine übersichtliche Einbauanleitung zur Verfügung.Ebene 3: Professioneller Vor-Ort-Service: Bei komplexen Hardwareproblemen, die nicht per Fernwartung behoben werden können, entsenden wir erfahrene Techniker in Ihr Werk, um die optimale Funktionsfähigkeit Ihrer Maschinen sicherzustellen. Alle Kosten werden Ihnen im Voraus transparent mitgeteilt. Zusätzlich erstellen wir vor dem Versand jeder Maschine ein spezielles Video zur Fehlerbehebung und grundlegenden Bedienung, um Ihrem Team das Lernen zu erleichtern. Wir sind überzeugt, dass ein zuverlässiger Kundendienst die Basis für eine langfristige Zusammenarbeit bildet. Wenn Sie weitere Ideen haben, kontaktieren Sie uns bitte!Tel.: +86 -18855551088E-Mail:Info@Accurl.comWhatsApp/Mobil: +86 -18855551088